Вибромониторинг

Вибромониторинг – средство повышения эффективности производства

Вибромониторинг представляет собой современный метод диагностики промышленного оснащения. Это современный способ диагностики поломок и неполадок. Специализированное оборудование анализирует уровень вибрации машин, узлов производственных линий, станков. На основании данных делается выводы об текущем положении и прогнозы. Наша компания специализируется на автоматизации промышленных производств, включая организацию вибромониторинга.

Подходы к вибродиагностике

Датчики измеряют следующие параметры:

Система вибромониторинга используется в двух модификациях:

-

Датчики отслеживания подключаются на время. Полученные измерения помогают сделать выводы о состоянии механизмов.

-

Постоянный вибромониторинг через специальное оборудование. Информация анализируется в режиме реального времени. Стационарный мониторинг позволяет осуществлять текущий контроль и прогнозировать, где потенциально случится авария.

Разновидности систем вибродиагностики и их применение

Вибродиагностика непрерывно проводится системами двух видов.

-

Автономная, не интегрированная в АСУ ТП. Предусматривает создание дополнительных узлов связи, поста контроля.

-

Встроенная. Использует ресурсы развернутой АСУ ТП.

Для различных профилей компаний предназначаются различные виды отслеживания.

Преимущества вибромониторинга

Применение вибродиагностики помогает предприятию:

-

Предотвратить аварии в производственном процессе.

-

Снизить издержки на ремонтные работы, так как выявление слабых мест будет происходить своевременно, до безвозвратного износа деталей.

-

Уменьшить количество плановых проверок и тестирований в цехах.

Обращайтесь к нам

Наша компания обладает значительным опытом по направлению автоматизации. У нас вы можете заказать проектирование, оборудование и техническую поддержку вибродиагностики. Главный офис располагается в Санкт-Петербурге. Реализация проектов ведется на всей территории России.

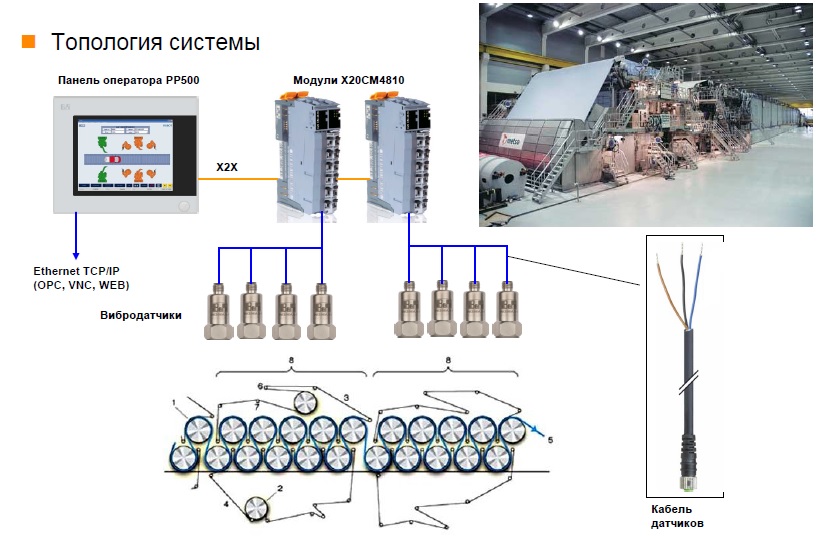

Система вибромониторинга представляет собой современный метод диагностики промышленного оснащения. Это актуальный инновационный способ диагностики поломок и неполадок. Специализированное оборудование анализирует уровень вибрации машин, узлов производственных линий, станков. На основании данных делаются выводы о текущем положении и прогнозы.

Наша компания специализируется на производственной автоматизации, включая организацию вибромониторинга.

Подходы к мониторингу оборудования

Датчики измеряют следующие параметры:

Максимальная величина высокочастотных составляющих.

Пик-фактор высокочастотных составляющих.

Отношение эталонных значений к текущим измеренным значениям высокочастотных составляющих согласно директиве VDI 3832.

Пиковое значение (величина) входного сигнала.

Пик-фактор входного сигнала.

Асимметрия входного сигнала.

Эксцесс распределения входного сигнала.

Отношение заданных значений к текущим измеренным значениям согласно директиве VDI 3832. Среднеквадричное значение высокочастотных составляющих.

Среднеквадричное значение ускорения.

Среднеквадричное значение скорости.

ISO 10816.

Среднеквадричное значение ускорения огибающих.

Среднеквадричное значение скорости огибающих.

Конфигурируемые частоты:

Среднеквадричное значение скорости.

Среднеквадричное значение ускорения.

Среднеквадричное значение ускорения огибающих

Среднеквадричное значение скорости огибающих.

Конфигурируются:

Частота.

Ширина RMS.

Гармоники да/нет.

Фиксированные / изменяемые частоты.

Система вибродиагностики используется в двух модификациях:

Датчики отслеживания подключаются на время. Полученные измерения помогают сделать выводы о состоянии механизмов.

Постоянный вибромониторинг через специальное оборудование. Информация анализируется в режиме реального времени. Стационарный мониторинг позволяет осуществлять текущий контроль и прогнозировать, где потенциально случится авария.

Систематический контроль значительно эффективнее периодического. Поэтому наши специалисты рекомендуют стационарный мониторинг. Цена такого проекта для отслеживания состояния технологических цепочек больше, но и экономия ресурсов и денежных средств также будет на более высоком уровне.

Разновидности систем вибродиагностики и их применение в проектах

Вибрационная диагностика непрерывно проводится системами двух видов:

Автономная, не интегрированная в АСУ ТП. Предусматривает создание дополнительных узлов связи, поста контроля.

Встроенная. Использует ресурсы развернутой АСУ ТП. Для различных профилей компаний предназначаются различные виды отслеживания.

Применение вибродиагностики помогает предприятию:

Предотвратить аварии в производственном процессе.

Снизить издержки на ремонтные работы, так как выявление слабых мест будет происходить своевременно, до безвозвратного износа деталей.

Уменьшить количество плановых проверок и тестирований в цехах.

Наша компания обладает значительным опытом по направлению автоматизации. У нас вы можете заказать проектирование, оборудование и техническую поддержку вибродиагностики. Главный офис располагается в Санкт-Петербурге, но проекты реализуются по все территории России.

Мониторинг работы производственного оборудования

Увеличение производительности предприятия за счёт выявления и устранения причин простоев.

-

Рост производительности лимитируещего оборудования до 50% и выше

-

Реальная картина загрузки производственных мощностей

-

Снижение затрат на закупку

нового оборудования -

Снижение аварийности и рост

культуры эксплуатации оборудования